在当今全球制造业迈向工业4.0的时代浪潮中,建设数字化智能工厂已成为企业提升核心竞争力、实现高质量发展的关键路径。一个完整的智能工厂架构,深度融合了制造执行系统(MES)、能源管理系统(EMS)以及工业大数据分析平台,通过对生产全流程数据的实时采集、处理与分析,驱动制造过程走向透明化、智能化与高效化。

一、核心系统架构:MES、EMS与工业大数据的协同

1. 制造执行系统(MES):生产现场的“智慧大脑”

MES是连接企业计划层(ERP)与车间控制层(PLC/SCADA)的枢纽。它主要负责车间的生产调度、物料跟踪、质量管理、设备管理及绩效分析。在智能工厂中,MES实现了从订单下达到产品完成的全程数字化管理,确保生产指令精准执行,并实时反馈现场状态,为优化决策提供数据基础。

2. 能源管理系统(EMS):绿色制造的“节能卫士”

EMS专注于对工厂水、电、气等各类能源的实时监测、统计与分析。通过与MES及设备层的数据集成,EMS能够将能源消耗与具体生产订单、设备、工序相关联,识别能效瓶颈,实施精准的能耗管控与优化策略,助力企业实现节能减排与成本降低的双重目标。

3. 工业大数据平台:智能决策的“分析引擎”

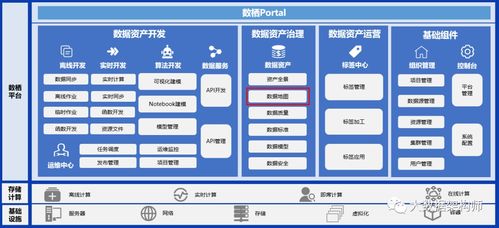

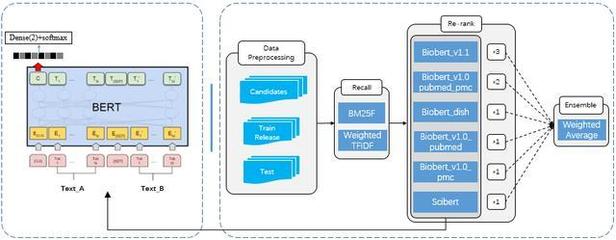

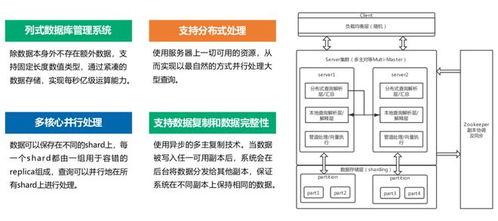

工业大数据平台是智能工厂的神经中枢。它汇聚来自MES、EMS、设备传感器、质量检测系统等多源异构数据,构建统一的数据湖。通过数据治理(包括清洗、整合、标准化)和高级分析(如机器学习、人工智能算法),挖掘数据价值,支撑预测性维护、工艺参数优化、质量根因分析等高级应用。

二、数据处理:从采集到价值挖掘的全链路

数据处理是实现上述系统价值的基础,其流程通常包括:

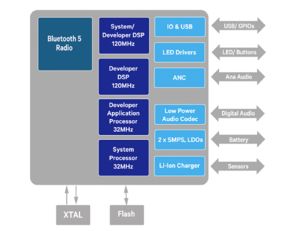

- 数据采集与接入:利用物联网(IoT)技术,通过边缘网关、OPC UA等协议,实时采集设备运行参数、生产状态、能耗、环境数据等。

- 数据存储与治理:采用时序数据库、关系数据库及大数据存储技术,对海量数据进行分层存储。实施数据治理,确保数据的准确性、一致性与安全性。

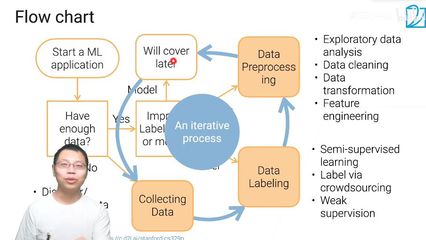

- 数据建模与分析:基于业务场景构建数据模型,运用统计分析、机器学习和人工智能算法,进行实时监控、趋势预测、关联分析和异常检测。

- 数据可视化与应用:通过看板、移动端、报表等形式,将分析结果直观呈现给不同层级的用户,驱动从生产操作员到管理者的协同决策与行动。

三、典型实践案例分析

案例:某大型离散制造企业的智能工厂升级

- 挑战:该企业面临生产计划不透明、设备利用率低、质量追溯困难、能源成本高昂等问题。

- 解决方案:

- 部署一体化平台:首先构建了集成的MES和EMS系统,实现生产与能源数据的统一管理。

- 搭建大数据分析中心:随后建立了工业大数据平台,整合了超过5万台设备的数据点。

- 关键应用落地:

- 预测性维护:分析设备振动、温度等时序数据,提前预警潜在故障,减少非计划停机70%。

- 工艺参数优化:通过大数据分析,找出影响产品质量的关键工艺参数组合,使产品一次合格率提升15%。

- 能耗动态优化:EMS与生产排程联动,在用电高峰期自动调整非关键设备运行,实现年度节能12%。

- 成效:通过MES、EMS与工业大数据的协同建设,该企业实现了生产效率提升25%,运营成本降低18%,并建立了数据驱动的持续改进文化。

结论

数字化智能工厂的建设并非单一系统的简单叠加,而是以数据为驱动,实现MES、EMS与工业大数据平台深度集成的系统工程。成功的实践表明,坚实的数据处理能力是基石,清晰的业务价值导向是灵魂。企业应从自身痛点出发,分步实施,持续迭代,最终构建起感知、分析、决策、执行的完整智能化闭环,在激烈的市场竞争中赢得先机。